1引言

中国白炭黑工业经过三十多年的发展,取得了令人注目的成绩,总生产能力已居世界首位,但是品种主要集中在通用品上,大多属于中低档产品,适用于绿色轮胎用的高分散白炭黑、高档硅橡胶用白炭黑、高档消光剂用专用白炭黑还需进口,而且主要以人工手动生产为主,控制精度不够,使得产品质量很不稳定。针对上述问题,我们将人工手动生产白炭黑系统改造为自动和半自动控制系统(并保留原来的手动控制系统),改造后的系统控制方法科学、精度提高,产品的配方严格按照生产需要自动调节,排除了人为因素造成的配方失准现象,保证了产品的质量和生产稳定,提高了产品的市场竞争力。

为了满足工厂要求,同时又提高生产效率,采用基于PROFIBUS现场总线的西门子S7-200 PLC和组态王系统集成实现。该系统有628、728两个配方,其中628有两个60反应釜,728有一个90反应釜,由于三个反应釜仅在生产工艺步骤方面存在差别,控制方式基本一致,本文仅以728的90反应釜为例进行介绍。

2控制方案及生产工艺过程

2.1控制方案

根据白炭黑的生产要求,我们的控制方案有三种工作模式:手动控制、半自动控制和自动控制。手动控制方式直接控制各个电动阀门动作,以及搅拌电机和泵的启停。操作人员可以根据每一步的生产工艺手动控制上位机或控制柜上泵和阀门的启停按钮,并且可以在上位机画面中输入酸、碱等原料的流量设定值(包括瞬时流量及累计流量)。半自动控制方式只需由操作人员点击画面上的四个工艺步骤按钮,728工艺主要是4步:一,加底水、底碱、升温;二,并流;三,酸化;四,沉化。自动控制方式只需点击开始按钮,则反应开始,直至最后反应结束。如果半自动或自动控制方式出现问题,可以将控制柜上的方式选择按钮扳至手动控制方式执行。

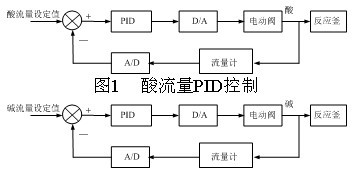

(1)酸/碱的自动控制:白炭黑在自动化生产过程中必须严格控制酸和碱的流量,在这里我们采用PID控制。操作人员可在上位机的配方画面中设定相应介质的瞬时和累计流量,通过Profibus通信将数据传到下位机;在下位机数据经过处理,相应流量计测量的介质值经A/D转换后,与设定值进行比较,再调用PID中断子程序(设定好P、I、D的相应参数值)进行调整,然后经D/A转换后输出一个电流信号调节电动阀,通过电动阀调节相应介质的流量来达到相应的闭环控制,酸、碱流量的控制框图如图1、图2所示。

图2 碱流量PID控制

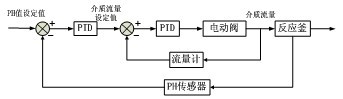

(2)PH自动控制:通过PH设定值调节电动阀控制酸或碱流量,从而控制PH值。这里拟采用PID嵌套控制。在上位机的配方画面中设定PH值,通过Profibus通信将数据传到下位机;在下位机我们先将反应釜中PH传感器的测量值与上位机的PH设定值进行比较,然后调用第一个PID中断子程序,输出为介质流量的设定值,用来控制内层环。相应的流量计测量的介质值经A/D转换后,与设定值进行比较,再调用第二个PID中断子程序(设定好P、I、D的相应参数值)进行调整,然后经D/A转换后输出一个电流值调节电动阀,通过电动阀调节相应介质的流量来达到PH的闭环控制。控制框图如图3所示。

图3 PH值PID控制

2.2生产工艺过程

由于技术保密原则,以下仅介绍生产工艺过程,而不介绍具体配方数据。

(1)加底水底碱:先加底水,加底水一定时间后开始电机搅拌,同时开始加底碱。然后根据配方要求,可微调碱或水,调整到给定的碱浓度。水阀门开到最大,设定水、碱的总流量;

(2)加热搅拌:加热到设定温度并保持。电机一直搅拌;

(3)酸碱并流:碱流量保持恒定,当PH值达到设定值时,开始加酸,使PH值和温度都保持恒定。当碱累积流量达到设定值时,停止加酸和碱;

(4)酸化过程(停加碱):加酸,酸流量保持一定,电机搅拌一直是运行的,溶液的PH是逐渐下降的,直到PH降到设定值时停酸和搅拌;

(5)熟化过程:什么都不加,电机一直搅拌。

3硬件设计

该白炭黑反应控制系统采用3套西门子CPU 226做主控单元,分别控制三个反应釜,通过PROFIBUS现场总线把各主控单元和I/O单元链接到一起。通过组态王6.53监控整个生产过程,确保其安全可靠的进行生产。

3.1下位机系统配置

根据控制量统计情况,同时留有10%~15%的余量,我们选择下位机系统的配置如表1所示。

表1 下位机系统配置

|

DI |

DO |

AI |

AO |

件数 |

5VDC(ma) |

24VDC

(ma) | |

|

CPU226 |

24 |

16 |

0 |

0 |

1 |

1000 |

400 |

|

EM223 |

8 |

8 |

0 |

0 |

1 |

80 |

104 |

|

EM231 |

0 |

0 |

8 |

0 |

1 |

20 |

60 |

|

EM231(RTD) |

0 |

0 |

4 |

0 |

1 |

87 |

60 |

|

EM232 |

0 |

0 |

0 |

4 |

2 |

20*2 |

100*2 |

|

EM235 |

0 |

0 |

4 |

1 |

1 |

40 |

60 |

|

EM227 |

0 |

0 |

0 |

0 |

0 |

150 |

180 |

|

合计 |

32 |

24 |

16 |

9 |

9 |

417 |

664 |

由表1计算可知:扩展模块满足5v电源需求,但是要有外部提供24v直流电源。

3.2其他硬件配置

上位机选用研华工业控制计算机,现场设备主要包括热电阻、电磁阀、流量计、PH传感器、冲洗装置、软化水泵、水玻璃加料泵、硫酸液下泵、搅拌电机等。

3.3通讯设置说明

本系统采用S7-200 PROFIBUS-DP与上位机组态王进行通讯。PROFIBUS-DP协议是为满足自动化工厂中分散I/O和现场设备之间所需要的高速数据通讯的需求而设计的。典型的DP配置是单主站结构。主站与从站之间的通讯基于主-从原理,即主站向从站发出请求,按照站号顺序轮询从站。

PROFIBUS-DP协议用于组态软件与带有DP通讯口的设备间一种主从方式的通讯协议。系统中上位机安装有支持DP的通讯卡。下位机设备有支持DP的通讯口EM277 Profibus-DP模块,通过DP通讯电缆连接组态软件和硬件设备。

4软件设计

4.1下位机程序设计

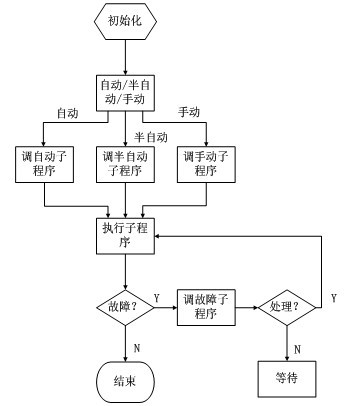

本系统使用STEP 7-MicroWIN V4.0进行下位机编程,系统的主程序流程图和子程序流程图如图4、图5所示。

图4 主程序流程图

图5 自动/半自动子程序流程图

4.2上位机组态王设计

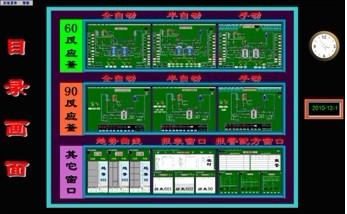

为了实现实时监控生产过程,这里采用北京亚控科技提供的组态王6.53做上位机界面,上位机界面主要包括8个画面:登录画面、配方设定画面、自动控制画面、半自动控制画面、手动控制画面、报警画面、趋势曲线画面、报表画面等。上位机设置登录权限,管理员可以登录修改自动运行画面的配方,操作员可以进入其它的几个画面,操作和监视整个系统的运行。可以实时地显示温度,瞬时流量,累积流量,PH值等。报警画面可以显示变量的报警情况,比如说PH值、温度值越限。趋势曲线画面和报表画面可以显示温度、流量等的历史和实时情况。配方设定画面需要密码登陆,用于修改配方。

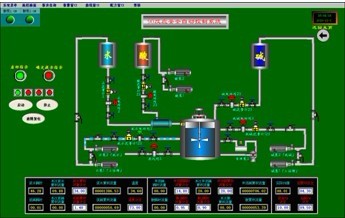

上位机设置登录权限,只有登录才可以进入目录画面,通过目录画面可以切换到其它控制画面,操作和监视整个系统的运行。目录画面如图6所示。

图6 目录画面

由于篇幅有限,本文只对90反应釜全自动控制系统作简要说明,其控制画面如下图7所示。当按下启动按钮时,系统先根据配方要求自动加底水底碱,并在一定时间段启动搅拌电机和蒸汽阀进行加热;当底水底碱已加完并且温度达到设定值后进入一次酸化过程;PH值降到设定值后进入沉化过程;沉化时间到开始加热搅拌;加热搅拌时间到进入酸碱并流过程;当碱流量达到设定值后进入二次酸化过程;直至PH值降到设定值后反应完成。若反应过程中按下停止按钮则反应停止,想要系统重新运行需重新按下启动按钮。

图7 90反应釜全自动控制系统